Előző bejegyzésem a 3D nyomtatókról és az FDM nyomtatókhoz használt anyagokról szólt. Ebben a bejegyzésben az FDM nyomtatók felépítéséről és az alkatrészeiről olvashattok. Sok fajta konstrukciót találtak ki, de otthoni használatban az alábbi három elég ritka madár:

- Poláris nyomtató: A nyomtatás nem a megszokott XYZ tengelyek mentén történik, hanem a tárgyasztal forgása adja az egyik coordinátát. Élőben még nem láttam, csak videón. Az alapján a mérethatékonysága az előnye.

- Robot karok által mozgatott fej: Általában ipari megoldásoknál használják. Jellemzően két vagy több csuklós rendszerről van szó ami a szokásos ipari robotokhoz használt módon működik. Pontosan és olcsón megépíteni házi körülmények között szép kihívás.

- Delta nyomtató: Bár ritkán, de otthoni rendszereknél is előfordul. Három, mindkét végén csuklóval ellátott karral mozgatja a fejet. A karok egyik végén a fej található, míg a másik 3 vége egy-egy vezetőpályán függetlenül fel-le mozgatható. Három ponttól a térben két pont található mindig egy adott távolságra. Mivel tudjuk, hogy a tárgyasztal felé eső kell nekünk, így egyszerű matekká redukálódik, hogy melyik végpontot merre kell mozgatni ahhoz, hogy a fej a kívánt pozícióba kerüljön. A Delta robotról jó leírást találtok a wikipedián. Előnye, hogy nagyon gyors és pontos lehet. Hátránya, hogy a nyomtató tér alapterülete kör alakú és limitált átmérőjű. Inkább magas tárgyak nyomtatására alkalmas.

Otthoni használatban sokkal gyakoribbak a matematikában jól megszokott Descartes féle 3 dimenziós XYZ koordináta rendszert használó gépek. A tengelyek bárhogy elnevezhetőek, de tipikusan az X jelenti azt az irányt amikor csak a fej mozdul meg. Y-nal jelölhetjük a másik vízszintes tengelyt és Z-vel a magasságot. Azért írtam tipikusant a fej mozgásra, mert ezekből is kitaláltak több fajtát:

- Az egyik alaptípusnál a fej egy (X) tengelyen mozog, míg az Y tengelyt a tárgyasztal mozgatása adja. A Z tengely jellemzően a fej síkját mozgatja fel-le. Előnye, hogy elég egyszerű a felépítése. Nagyobb méretben macerás megépíteni, ugyanis nagy a mozgó tömeg és az asztal Y irányú oldalánál kétszer nagyobb helyet igényel. Ettől függetlenül lehet belőle méreteset építeni, magam is kísérleteztem ilyennel, csak nem fért el rendesen. Miközben ez az írásom megszületett Nagy Attila éppen ilyet kezdett el építeni, jó szívvel merem ajánlani a vlogját.

- Másik alaptípusnál egy zárt merev vázban az X tengelyen mozog a fej és ez a tengely mozog Y irányban. A harmadik (Z) irányban a tárgyasztalt mozgatjuk. A legnagyobb előnye ennek a felépítésnek, hogy merevebb lehet a váz és biztosan hatékonyabb a helykihasználás. Hátránya, hogy ugyan több megoldást is kitaláltak a fej mozgatására (pl. CoreXY, H-bot), de jellemzően mindegyik bonyolultabb, mint az előző.

Ha valaki ne adj’ Isten 3D nyomtató építésére adja a fejét, akkor jó, ha tisztában van az alkatrészekkel és az azokkal szembeni elvárásokkal. Egy ilyen projekt bár néha fejtörést okoz, mégis mindenkinek ajánlom, mert igazi mindent bele projekt: anyagismeret, szilárdságtan, gépelemek, elektronika és informatika keveredik benne.

A főbb részeket több féle módon is meg lehet valósítani, ezzel kapcsolatban már sikerült némi tapasztalatot összeszednem:

Váz: Feladata, hogy az egyes elemeket összefogja, megfelelően könnyű és ugyanakkor elég merev legyen. A gépben ébredő erők hatására a váz deformálódik és ez megjelenik a nyomtatás eredményén. A merevség a nyomtatási sebességet korlátozza, mert ahogy fizikából tanították F=m×a. Mivel a mozgatott tömeg adott egy nyomtatónál, ezért a gyorsulást, ergó sebességet tudjuk csak feláldozni. Olcsó nyomtatóknál lehet műanyagból vagy fából is, de jellemzően aluminium profilokból épül fel. Ha magunk építünk, akkor nagyon fontos még az ár, megmunkálhatóság és tömeg trió is. Az aluprofil nem olcsó, de jól megmunkálható. Kéziszerszámokkal vágható, fúrható és menetet is lehet bele vágni. Fából (például rétegelt lemezből) olcsóbban lehet építeni, jó tervezéssel merev lesz a váz és a nagy tömegnél a rezonanciák sem fognak gondot okozni. Megmunkálása még az alumíniumnál is könnyebb, de menetet nem lehet bele vágni ami néhány helyen hátrányos.

Csapágyazás: Az XYZ tengelyek a legtöbb esetben tényleg tengelyt jelentenek. Fontos, hogy kis erővel, de kotyogás mentesen lehessen mozgatni az adott tengelyen a fejet vagy az asztalt. Átlag esetben sima lineáris tengelyt, illetve profiloknál görgőket használhatunk. Ezek olcsók és megfelelnek a célnak. A kopás miatt érdemes vagy kéregedzett tengelyt, vagy olyan csapágyazást használni ami ezt csökkenti. A lineáris golyóscsapágyak zaját és a tengely elhasználódását csúszó csapágyazással lehet csökkenteni, nekem IGUS csapágyak váltak be az Anet A8 tuningjához ami ráadásul a kopásra is jó hatással volt. Drágább, stabilabb megoldáskén lineáris síneket is lehet használni.

Meghajtás: A tengelyeken valahogy mozgatni kell a szerkezetet. Szíj és trapézmentes hajtásokkal lehet szinte minden nyomtatónál találkozni. Lehetne kísérletezni golyósorsóval, de nem hiszem, hogy kifizetődne az árkülönbség. A fejek mozgatásánál a szíjhajtás előnye, hogy halk és gyors amiért cserébe karbantartási igénnyel fizetünk. Persze ez viszonylagos, mert ugyan a feszességen már kellett állítani, de eddig talán csak egyszer cseréltem, akkor is beállítási hiba miatt ette meg a mechanika a szíjat. A sebesség az X és Y tengelyen fontos, a Z-re jellemzően menetes orsót használnak. Ez ugyan lassú, de nagy erőáttételt és jobb pontosságot lehet elérni vele, így nehéz tárgyat is könnyedén és pontosan mozgathat ugyanaz a tipusú léptetőmotor ami a fejet.

Motorok: Tipikusan sima NEMA17-es 1.8°-os léptetőmotorok vannak a nyomtatókban. A 0.4-0.5 Nm tartónyomaték bőven elegendő, ennél erősebb motorra általában nincs szükség. Egy fordulat 200 lépés, amit mm/lépésre átszámolva – GT2-es szíj és 16-os fogaszíj tárcsa esetén – 0.16 mm-ert kapunk. A pontosságot meg lehet duplázni 0.9°-os vagy áttételezett motorral, de ez csökkentheti az elérhető maximális sebességet. A pontosság tovább javítható kis elektronikai trükkel, erre microstepping címszó alatt térek vissza.

Extruder: Nem csak a fejet és az asztalt kell pontosan léptetni, hanem a szálat is adagolni kell. A szép eredményhez az előre kiszámított mennyiséget kell átnyomni a forró fejen úgy, hogy közben ne csússzon meg, ne akadjon el, ne törjön el a szál. Sima rézből kialakított fogaskerék megteszi az esetek nagy részében. A filamenttől függ, hogy ezt milyen erővel kell előfeszíteni, mert van ami hamarabb berágódik, ha a szálat többször is visszahúzza nyomtatás közben a gép. Az extruder elhelyezése is változó. Ha a fejjel építjük egybe, akkor az nehezebb lesz és tudjuk, hogy a súly korlátozza a gyorsulást, azaz a szép nyomtatás maximális sebességét. Ugyanakkor ha egy bovdenes megoldással vezetjük a fejhez a filamentet, akkor az mint egy rugó fog működni. Emiatt az adagolás pontossága leromlik, vagy szálat húzhat a nyomtató, ráadásul vannak olyan anyagok amiket így nem is lehet már továbbítani.

Nyomtató fej: Összetett a feladata. Kezdődik egy hűtőborda-ventillátor párossal. Ez furcsán hangzik, mert a filamentet meg akarjuk olvasztani. De ezt ugye kontrolláltan kell tenni, mert ha a fűtőblokk előtt, például az extrudernél, kilágyul a szál, akkor eldeformálódik, elakad. A fűtőelemet/fűtőblokk szerepe egyértelműen a filament megolvasztása. A fúvóka a pontos, kalibrált kijuttatásért felel. Ennek anyaga általában réz vagy acél, az utóbbira az adagolt, például carbon- vagy üvegszálat tartalmazó filamenteknél van szükség.

Tárgyasztal: Angolul csak „bed”-nek, vagy ha fűthető, akkor „heated bednek” hívják. Találó, mert fontos, hogy jól megágyazzunk a nyomtatásnak. Tehát a legfontosabb, hogy teljesen sima legyen és egyenletesen tudjuk felfűteni. Az otthoni kezdő nyomtatóknál a mérete 200×200 mm körül van, de lehet venni 420×420 mm-es kész heated bed-et is. Kis kreativitással saját is összehozható, sokan használnak üveget, de én vastagabb alumínium lappal és alu-üveg kombinációval is sikerrel próbálkoztam. Nagy méretben az eredmény kifejezetten súlyos lehet, amit ha az Y tengelyen mozgatni akarunk, akkor nem éppen előnyös.

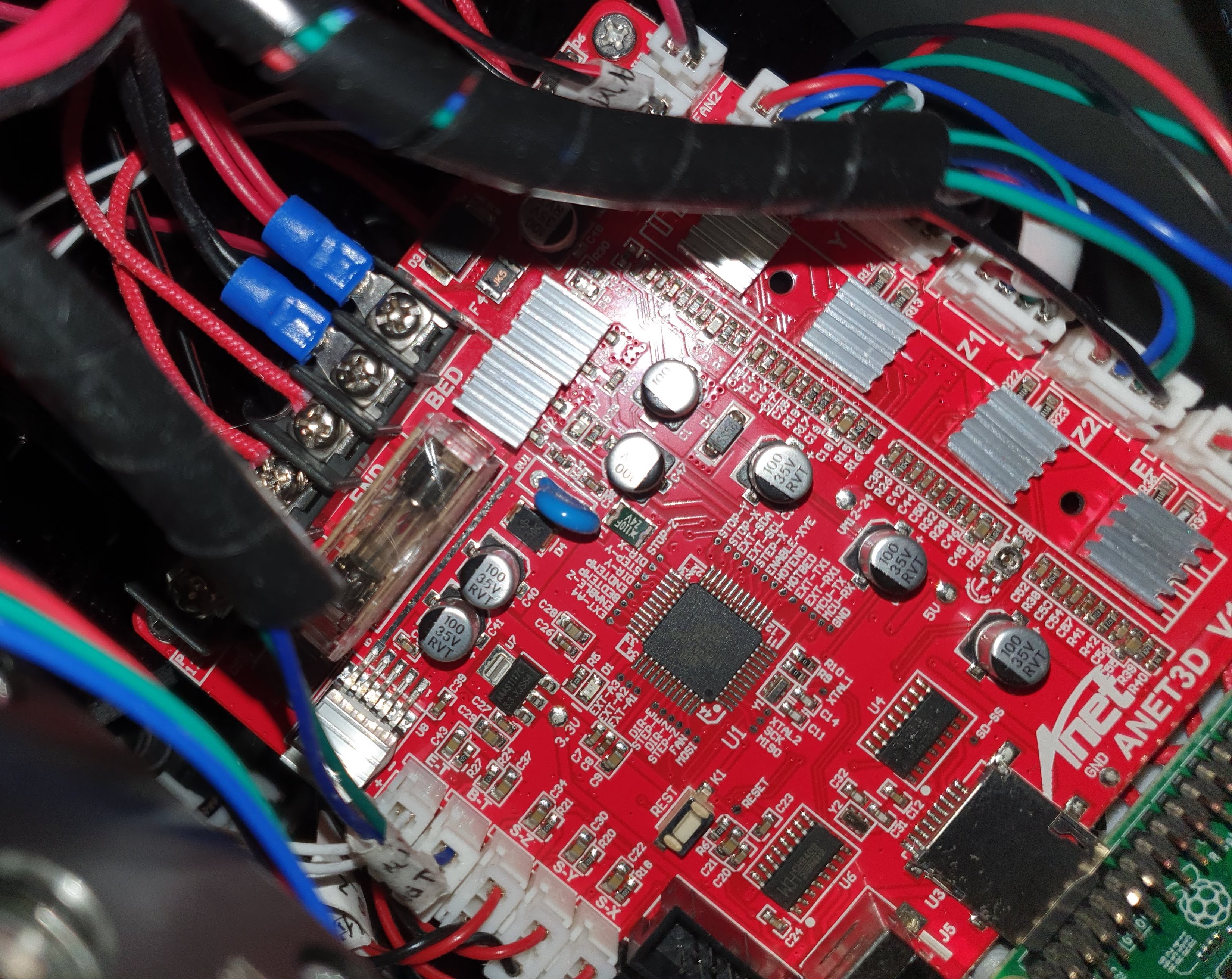

Elektronika: Az egész nyomtatót vezérelni kell elég sok paraméter figyelembevételével. A vezérlés jellemzően valamilyen mikrovezérlőn alapul, de létezik ami Raspberry-t használ erre a célra. Ahogy az lenni szokott alig 2-3 firmware fut a a 3d nyomtatók túlnyomó részén. Én eredetileg az Anet A8 elektronikájával kezdtem el az ismerkedést, de váltottam egy jobb board-ra. A firmware viszont maradt a Marlin, csak megfelelő paraméterekkel újrafordítva. Ez a szoftver többek között egyszerre vezérli a motorok mozgatását és szabályozza a fej és a tárgyasztal hőmérsékletét:

A motorvezérlésnél sok paramétert figyelembe tud venni. A fent már említett maximális gyorsulást, vagy a filament adagolásánál a szál rugalmasságát is figyelembe tudja venni. Másik fontos paraméter a microstepping amivel a fej mozgatás pontosságát lehet elvileg javítani. Ez azonban csökkenti a motor nyomatékát, ezért a javulás nem egyenesen arányos ennek a növelésével, nekem az 1/16 érték vált be.

A hőmérséklet szabályozását azért fontos kiemelni, mert néhány fokos eltérés is meglátszódhat a nyomtatás eredményén. Ehhez a melegrész (hotend/hotbed) hőmérsékletét egy-egy kis érzékelővel mérjük és az elektronika ez alapján kapcsolgatja a fűtést.

A leírtak alapján készítettem egy rövid videót ahol a saját építésű nyomtatómon is megmutatom az egyes részeket leszámítva az elektronikát.

Az elektronikáról egyszerűen azért nem tudtam videót készíteni, mert a vázat erősen túlméreteztem és a végeredmény így kb. 40 kg lett. Az a tervem, hogy a következő részben az építés, átépítés és újabb átépítés tapasztalatairól fogok írni, illetve a közben készített videókból összevágok valamit. már most látom, hogy több zsákutcát is le fogok írni, hogy más tanulhasson a hibáimból és elkövethesse a saját hibáit.

Views: 216