Az előző bejegyzésben az Anet A8 fejlesztését követhettétek végig, most pedig az utódjáról fogok írni. Az A8 határait kitoltam, de a pár hónap alatt megszerzett tudás birtokában úgy gondoltam, hogy a legjobb az lesz, ha építek egy újabb szerkezetet. Azt már az elején gondoltam, hogy nem lesz egyszerű, de pont ezért már mások által megépített tervek alapján akartam ezt kivitelezni. A kitűzött célok a következőek voltak:

- Kezelhető méret

- Amit lehet házilag kivitelezésben akartam elkészíteni

- Stabil, mégis megfizethető felépítés

- Nem túl hangos működés

- Legalább 400×400-as tárgyasztal

- ABS kompatibilitás

A nyomtatóval bejárt útról készítettem egy videót ami nagyrészt a bejegyzésben leírtakat fedi le. A youtube-on keresztül talán jobban átjön 1-2 ponton az építés iróniája. Az írásnak ezzel szemben az az előnye, hogy sokkal kevésbé csapongó.

A tervezésnél a kiinduló paraméter a tárgyasztal lett, ugyanis az határozza meg a minimális méretet. Ennek a kiválasztásánál a méret mellett szempont volt, hogy az ABS miatt tartósan fel lehessen fűteni 110 fokra. Így kötöttem ki az Anycubic Ultrabase Glass Plate-nél aminél 100 °C a megadott maximum, de mellette megadják, hogy az egyes anyagokhoz mennyire lehet felfűteni. Az ellentmondást magamban azzal oldottam fel, hogy az ABS-hez szükséges 110-et 99.9%-os biztonsággal kibírja. 430×410 mm-es méretéből látható, hogy csak olyan konstrukciót választhattam ahol az asztal mozog Z irányban, míg a fej X és Y irányban. Ezzel tudtam akkora nyomtatót készíteni ami elfér az Anett helyén. Ráadásul a mozgatott tömeg is viszonylag alacsonyan tarthatónak tűnt, így garantálva az elérhető maximális sebességet. Így kötöttem ki a coreXY felépítésnél amihez több tervet is találtam a thingiverse.com-on. További tervezgetés után nekiláttam az építésnek amit nagyjából a következő, egymásra időben átlapolódó részekre tudok bontani:

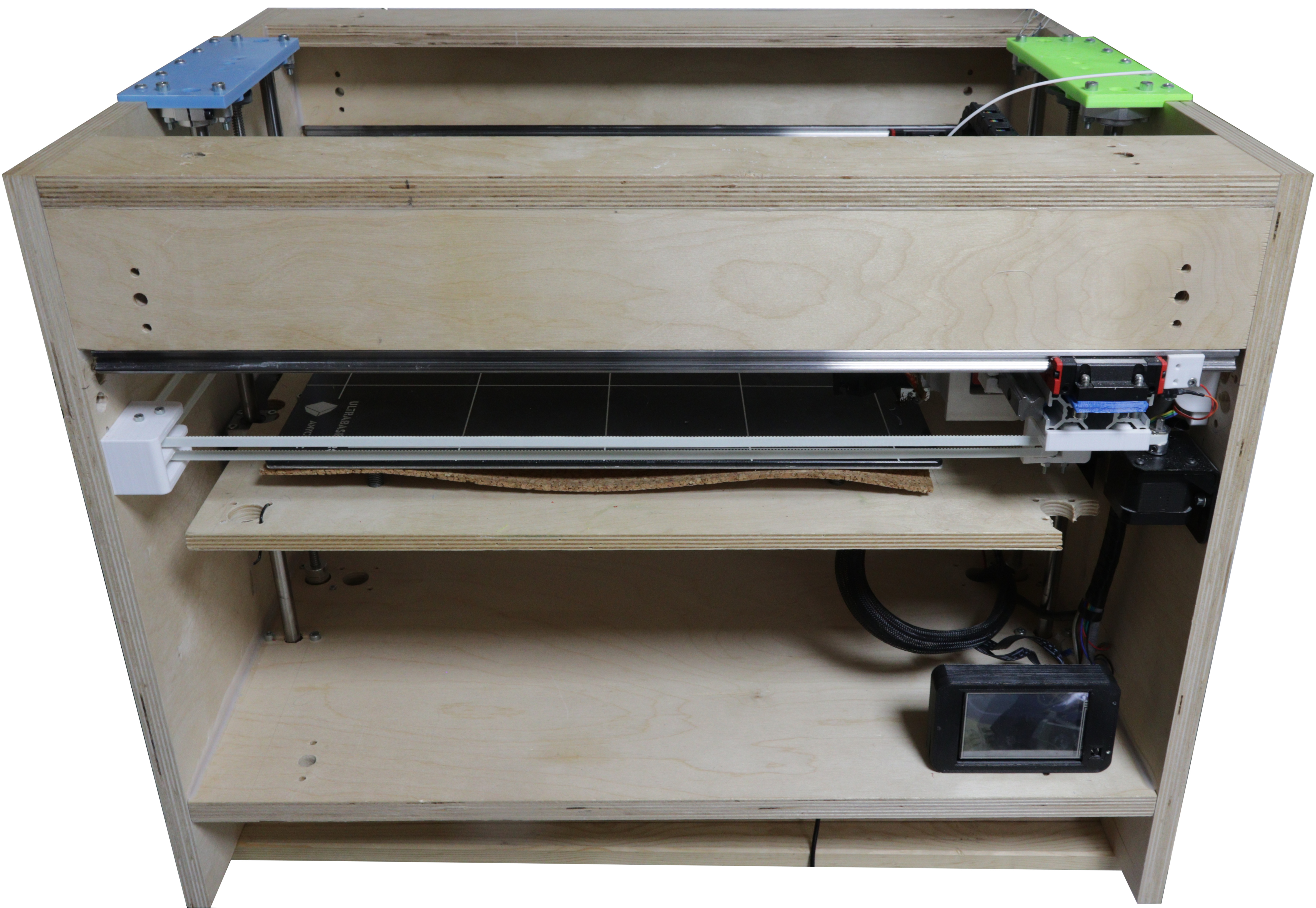

A vázat fából, pontosabban rétegelt lemezből építettem meg, hogy a költségeket alacsonyan tartsam megfelelő merevség mellett. Ez jó választásnak tűnt, ugyanis olcsó, jól megmunkálható, kb. 25 kg-os vázat sikerült összerakni. Az alkotórészeket 21 mm-es nyír rétegelt lemezből vágattam le, majd ezeket ragasztással és csavarozással is rögzítettem egymáshoz. Ahol lehetett előre kialakítottam a lineáris tengelyek, illetve a motorok felfogatását. Most visszatekintve két negatívumot tudok megállapítani. Az első, hogy az előre kitalált és kialakított lyukak nem feleltek meg, így az esztétikára negatívan hatnak. A második, hogy nem nem kalkuláltam többi alkatrésszel és végül 40 kg körüli lett a teljes szerkezet. A legnagyobb pozitívuma az elkészült háznak, hogy amióta a helyére került nem zökkenti ki semmi sem onnan (végülis van előnye is a nagy súlynak).

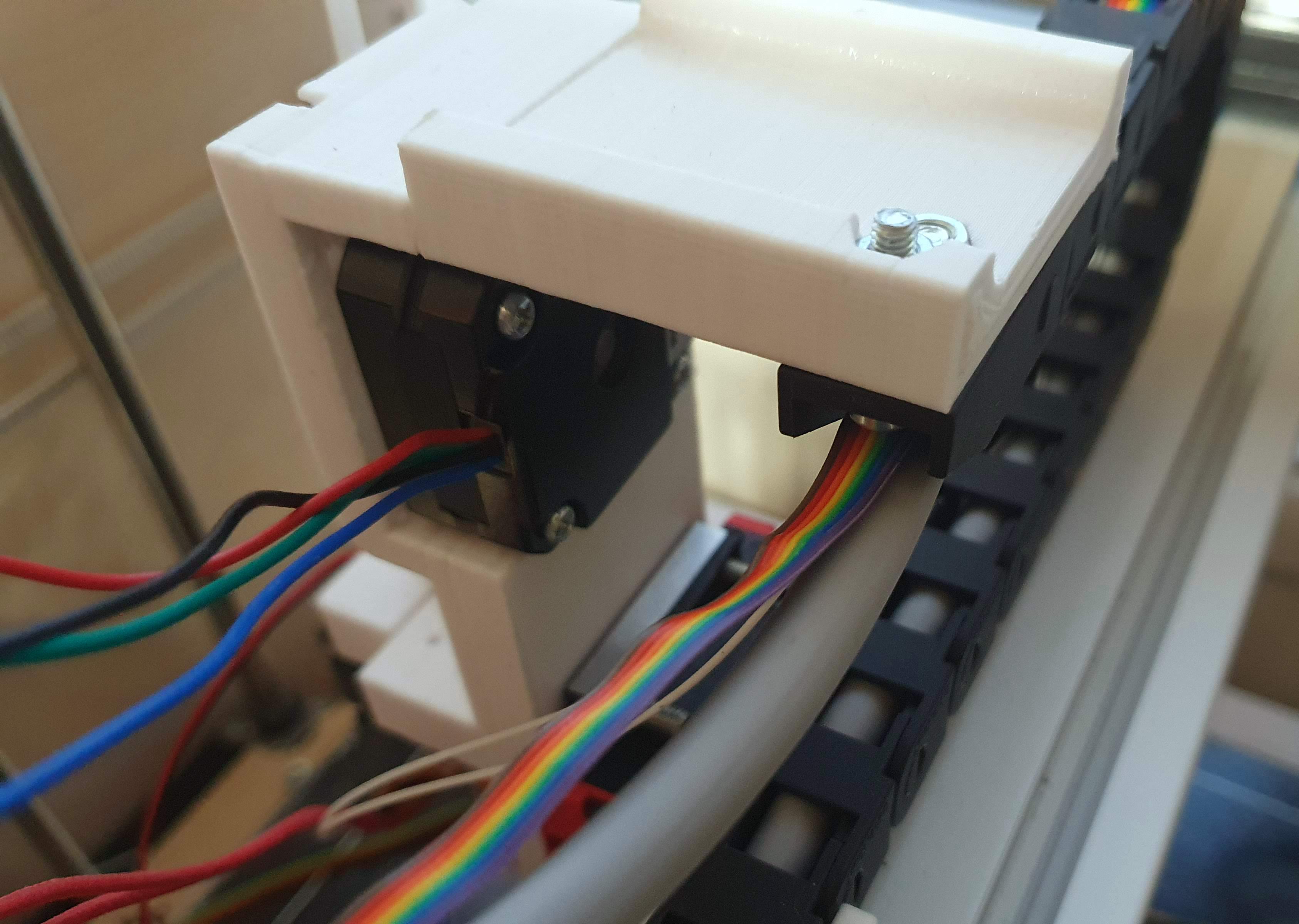

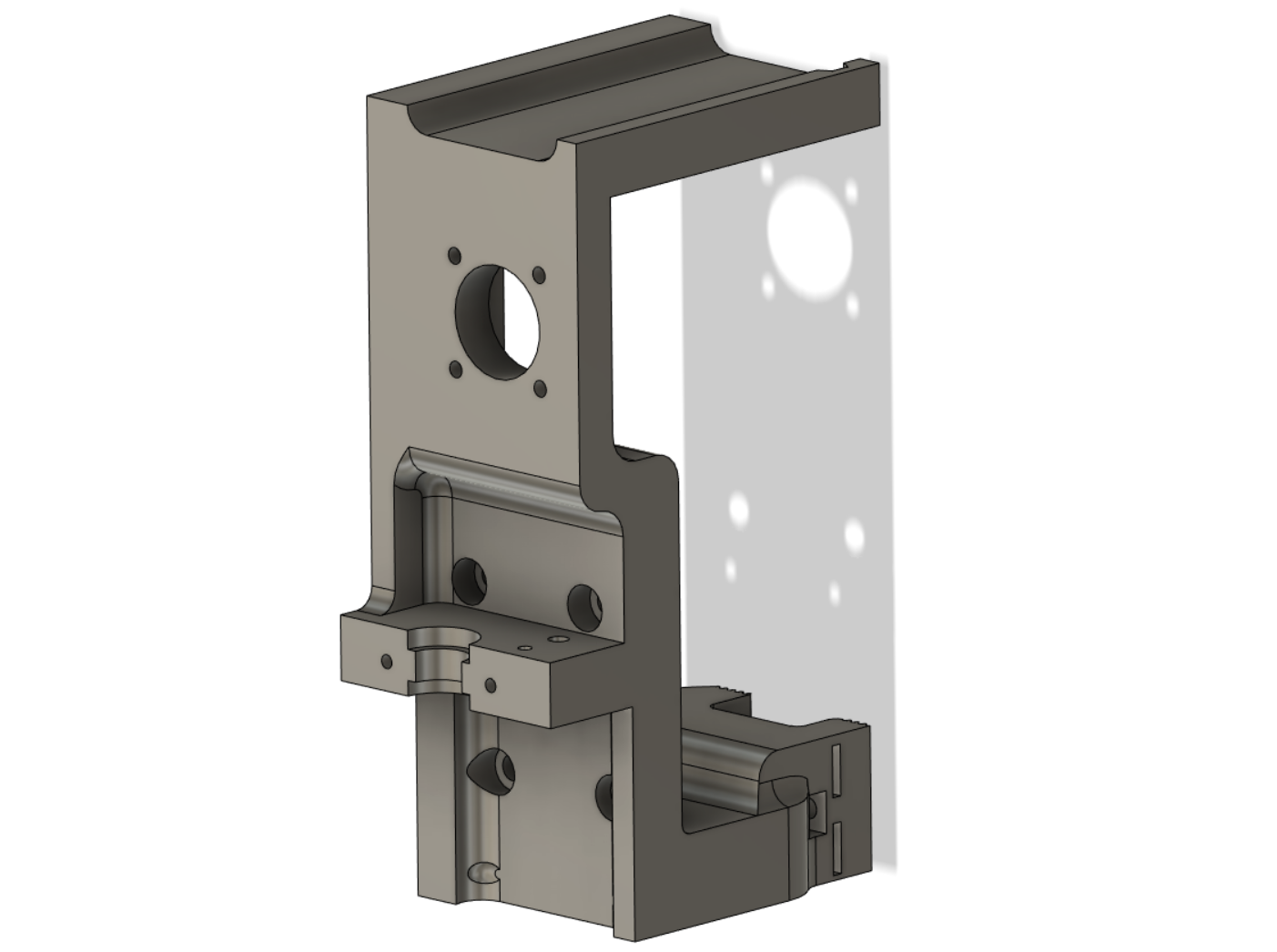

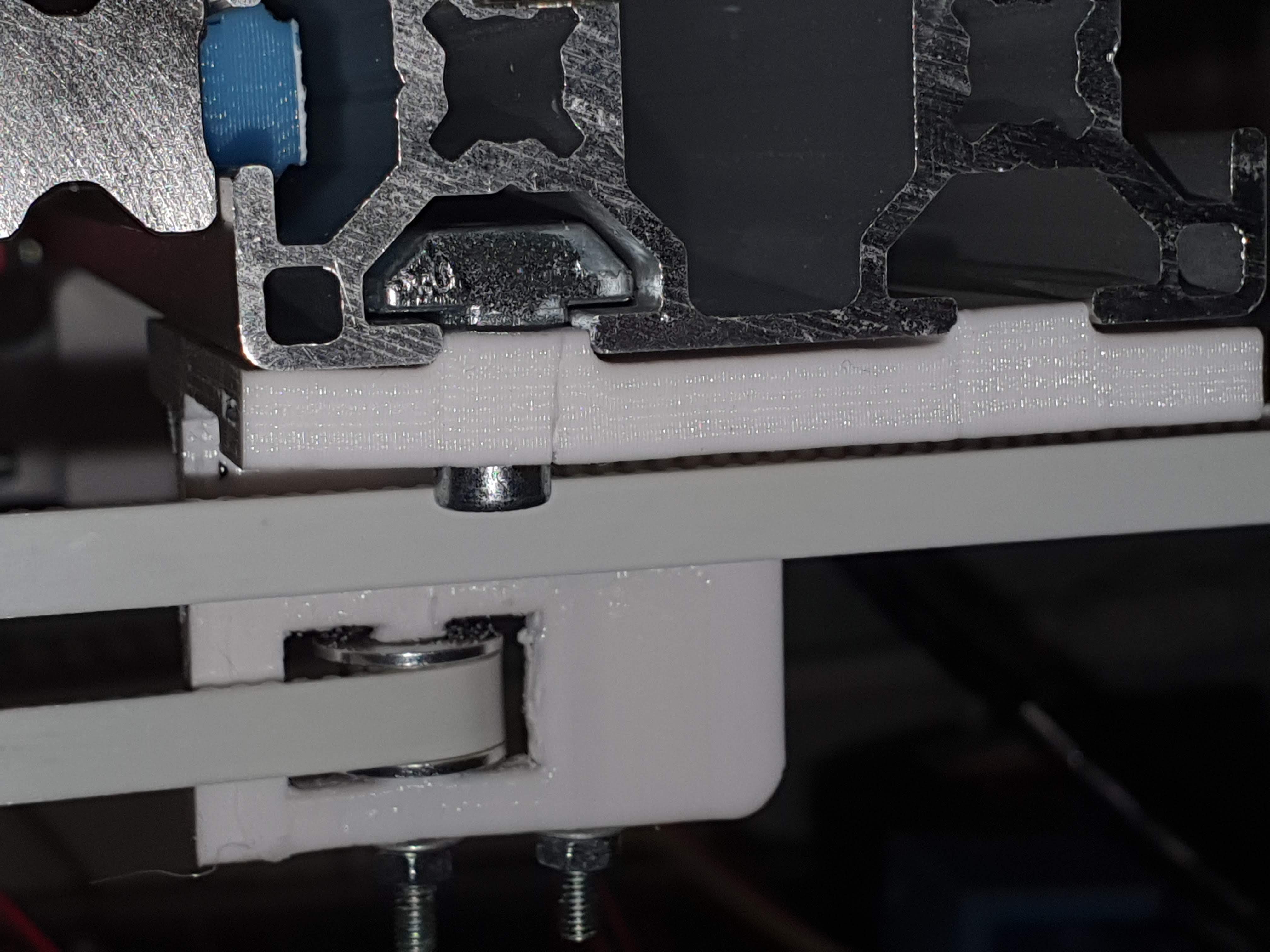

A mechanika már sokkal több fejtörést okozott. A thingiverse terveknél sima lineáris tengelyeket használnak, azonban ezek végül nem váltak be. Amikor összeraktam az X és Y tengelyt, akkor még jónak tűnt az ötlet egészen addig amíg nem próbáltam meg léptetőmotorral mozgatni a fejet. A szerkezet ugyanis deformálódott a szíjfeszítés és a meghajtás erőhatásai miatt. Végül X és Y irányban kénytelen voltam lineáris vezetéket használni, ráadásul az Y tengely merevségének érdekében oda még egy aluprofilt is beépítettem. Nagyjából itt bukott el az olcsó printer terv. Ez a megvalósítás sebességének sem tett jót, ugyanis ez saját, gyakorlatilag nulláról történő tervezést jelentett és az első COVID hullám miatt a szállítási idők is elszálltak. Ha pozitívan akarom nézni, akkor volt időm az új alkatrészek megtervezésére és kinyomtatására amíg megérkezett a rendelés. Persze ezek sem sikerültek elsőre, volt amikor alulméreteztem egy részt és volt ahol az anyagválasztás nem volt megfelelő. Ahogy az is előfordult, hogy a tesztelésre kinyomtatott neonzöld és kék alkatrészek elsőre sikeresnek bizonyultak, így színesítve a szerkezetet.

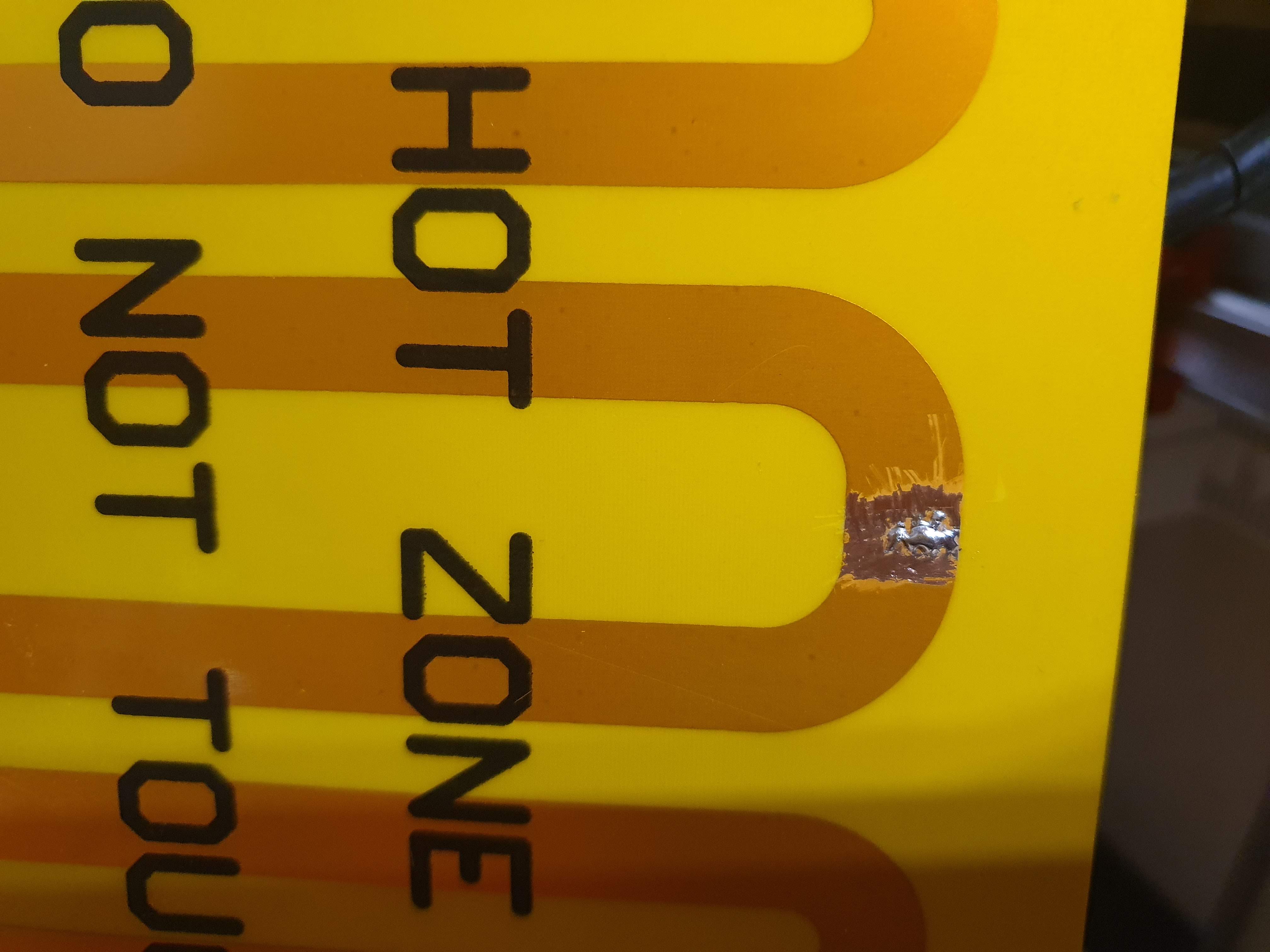

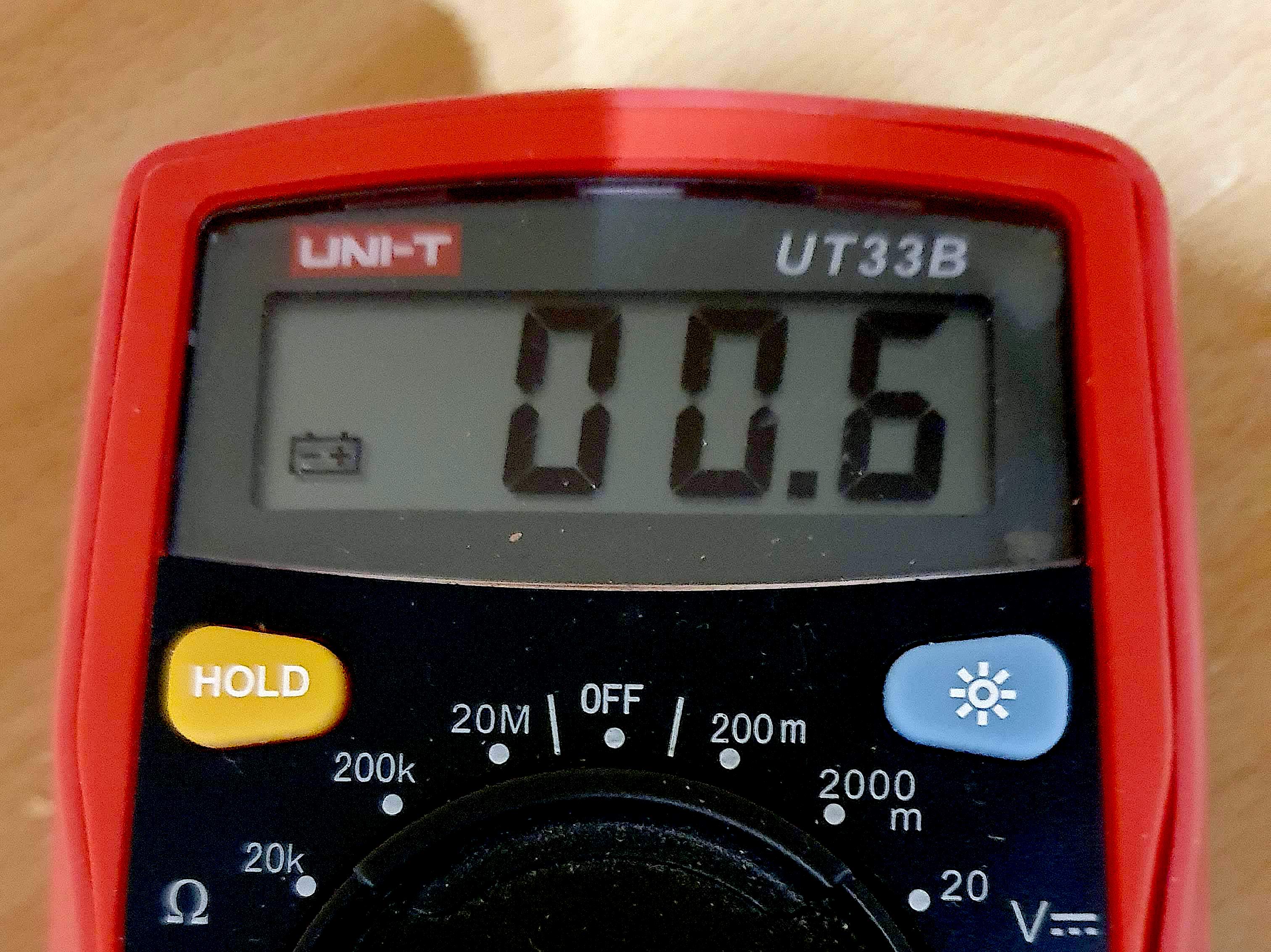

Az elektronika viszonylag egyszerűen ment. A tápellátást egy 10 éves szerverből selejtezett 800 W-os tápegységre bíztam aminek a feszültségét kb. 13 V-ra sikerült emelni. Az alacsonyabb tápfeszültség miatt viszont át kellett kicsit alakítani az Ultrabase-t, ugyanis az 24 V-hoz készült. A fűtőszálat középen megcsapolva kb. 250 W-os fűtőteljesítményt kaptam amivel ha nem is rakétasebességgel, de fel lehet fűteni a megcélzott 110 °C-ra. Ezt megtámogattam egy kapcsoló FET-tel, hogy ott is csökkentsem a veszteséget. A motorokat és kapcsolókat egy A8-ból termeltem ki és ezek vezérlését egy BIGTREETECH SKR mini E3-re és a hozzá tartozó TFT-re bíztam. Ezt a controllert azért választottam, mert már gyárilag TMC vezérlőket és gyorsabb ARM MCU-t kapott. A kábelezés kialakítása a nagyobb méretek miatt több figyelmet igényelt, energialáncot használtam a rendezéshez. A tápot, a vezérlést és a FET triót aktívan hűtve a nyomtató aljára csavaroztam fel. Természetesen ezekhez is tervezni kellett pár tartót, légterelőt, felfogató adaptert, ami szintén eltartott egy kis ideig.

A készülék felélesztése, tesztelése az elektronika beépítésével kezdődött, majd a mechanika átépítése, az elektronika felszerelése folyamatosan bővítette a lefuttatott tesztek mennyiségét. Az eredményeknek köszönhetően építettem át a mechanikát és fordítottam újra a kontroller szoftverét tucatnyi alkalommal. A tesztelés részének tekinthetem a finomhangolást is amikor a Cura beállításaival kísérleteztem és kinyomtattam jó sok kalibrációs kockát.

A firmware kérdését érdemesnek gondolom külön kiemelni. Először az SKR github repóból indultam ki, de a végén a Marlin-nál kötöttem ki. Felsorolhatnám egyesével a többi pár tucatot amivel ezek után játszottam, de az igazság a, hogy ezek nagyrészt nyomtató specifikusak. Nagy vonalakban a következő beállításokat módosítottam az első nyomtatás előtt:

- A Marlinban megtalálható E3 configból indultam, így megúsztam a csatlakozók és LCD definícióját

- Első lépésként a mechanikának megfelelő működést (#define COREXY) kellett aktiválni

- A kapcsolóknak megfelelően beállítottam a mozgatás irányát (INVERT_X_DIR)

- Tengelyenként kalibráltam a lépészámot (DEFAULT_AXIS_STEPS_PER_UNIT )

Ezen a ponton már ki tudtam nyomtatni az első teszt alkatrészt és a többi beállítást már G kóddal is tudtam módosítani. Elég hamar kiderült, hogy a trapézmenetes orsók menetemelkedése akkora, hogy lekapcsolt állapotban a motorok belső súrlódása nem tudja megtartani a tárgyasztalt, ezért azt minden alkalommal kalibrálni kellett. Egyszerűen kisebb menetemelkedésű orsóval növeltem az áttételt ami megoldotta a problémát. Az ezt követő sok-sok finomhangolásra számítottam, arra a meglepetésre azonban nem amit a kínai V6 másolat hotend tartogatott. A kalibrációs kockát már szépen ki tudtam nyomtatni, de nagyobb daraboknál már gondban voltam. A hibajelenség a száltovábbítás átugrása volt 40-45 perc nyomtatás után, majd idővel elkezdett szivárogni a filament a fúvóka mellett. A hibát a heat gap kialakítása és az abban lévő teflon (?) cső okozta. Azért kérdőjelezem meg, hogy teflon, mert a hő hatására kilágyuló cső miatt akadt el a szál továbbítása. Mellékhatásként beindult a dominó effektus:

- Az extruder léptetőmotorja veszett módon melegedett

- Ettől kilágyult a PLA-ból nyomtatott fejtartó. Tudom-tudom miért nem PLA-ból nyomtattam, de az A8-nál bőven megfelelt, ezért eszembe se jutott, hogy ne bírná az igénybevételt.

- Így már nem volt elég merev az adott elem és ettől eldeformálódott

- A lerokkant nyomtatóval kellett kinyomtatni újra a hibás alkatrészt, mert az A8-at már szétkaptam

- Elég gyenge minőségű lett a nyomtatás, de jobb, mint a megolvadt darab

- A félig selejtes darabot beépítve nyomtattam ki ismét a fejtartót, de már PETG-ből

- Végre elkészült a meleget jobban tűrő alkatrészt amit már csak be kellett szerelni ismét szétbontva a szíjakat, a feszítőket, eltolva az asztal kalibrálását…

Ahogy olvashattátok nem volt egyszerű eljutni addig a pontig ahol már elfogadható minőségű eredményt produkált a nyomtató. Azt se merném állítani, hogy sokkal olcsóbban jött ki, mintha vettem volna egy kész darabot, vagy alu profilokkal építek meg egy már működő megoldást. Azt viszont bátran ki merem jelenteni, hogy sokat tanultam az egészből. Nem lettem profi 3D tervező vagy gépész, de az alapokat sikerült hobby szinten elsajátítanom. Volt több olyan rész ahol tanáraim büszkék lettek volna, hogy még emlékszem arra amit tanítottak mondjuk szakrajz vagy anyagismeret címszó alatt. Persze a nyomtató még nincs kész, több továbbfejlesztést is tervezek. De pont azért Luca a project fedőneve, mert sosem készül el.

Views: 234